Warum mit TOBI® verschrauben?

- TOBI® schafft Wettbewerbsvorteile…

- TOBI® schont Ressourcen…

- TOBI® spart “bares Geld”…

Bei der Analyse der Stillstandgründe in der vollautomatischen Verschraubung zeigen sich immer wiederholende Hauptursachen. So führt erhöhter Werkzeugverschleiß zu langen Werkzeugwechselzeiten. Hinzu kommen unnötige Zeitverluste beim Aufnehmen der Schrauben da der Bit bei herkömmlichen TX-Antrieben zunächst die richtige Position finden muss. Zudem führen nicht exakt axial zur Schraubstelle ausgerichtete Schrauben dazu, dass die Schraube das Loch nicht “findet” sondern am Bauteil anstößt, verklemmt und die gesamte Anlage somit auf Störung schaltet. Bei der Entwicklung des TOBI® wurden speziell diese Kriterien berücksichtigt. Durch den Einsatz des TOBI®-DRIVE-SYSTEMS wird die Produktivität und somit Wettbewerbsfähigkeit deutlich gesteigert.

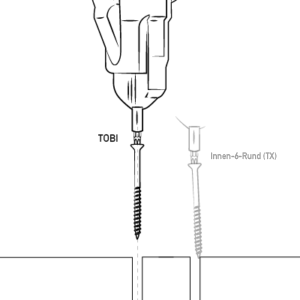

Die exakte Ausrichtung der Schraube zur Schraubstelle verhindert ein “Anstoßen” der Schraube am Rand des Schraubloches. Maschienenstillstände durch Verklemmen bzw. Blockieren der Schraubstelle werden minimiert, gleichzeitig wird Bauteil- und Gewindebeschädigungen vorgebeugt.

Die leicht konische Bauform des TOBI® gewährleistet ein einfaches Einführen des Schraubwerkzeuges in den Schraubkopf – auch bei drehender Spindel. Zeitverluste durch schlechtes “Finden” des Kraftangriffprofils im Schraubenkopf werden verhindert.

Der passgenaue Sitz des Schrauber-Bits im Kraftangriff der Schraube gepaart mit einer leichten Klemmung durch die konischen Kontaktflächen hält auch Schrauben aus Nichteisenmetallen wie z.B. Edelstahl, Titan oder Aluminium in allen Lagen sicher fest. Die Vakuumtechnik zum Ansaugen der Schraube im Mundstück wird überflüssig , Ressourcen geschont und hohe Energiekosten werden komplett eingespart.

In der vollautomatischen Schraubmontage verursacht jeder verschlissene Bit nicht nur Werkzeugkosten sondern zusätzlich hohe Kosten durch die Werkzeugwechselzeit. Jeder Werkzeugwechsel bedeutet schließlich Anlagenstillstand. Durch Ausnutzung der maximal zur Verfügung stehenden Kontaktfläche zwischen Bit und Schraubenkopfantrieb kann der Bitverschleiß und somit die Werkzeugwechselzeit beim TOBI®-DRIVE-SYSTEM auf ein Minimum gesenkt werden.

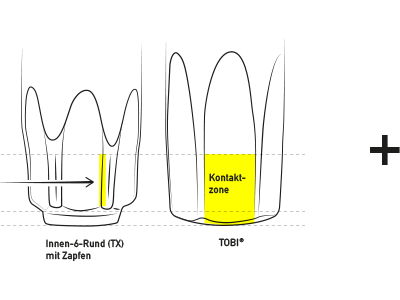

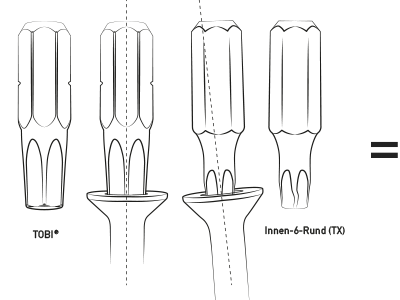

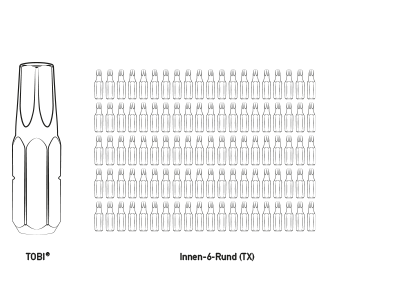

Anders als beim Innen-6-Rund (TX), dem nur die schmalen Flügelflächen zur Kraftübertragung zur Verfügung stehen, nutzt der TOBI® die konvergierenden Flächen zwischen Schraubenkopfprofil und Antriebsprofil zur Drehmomentübertragung. Die zur Verfügung stehende Fläche ist ca. 10-fach größer, somit kann der Druck auf die Kraftübertragungsfläche enorm reduziert und gleichzeitig die entstehenden Spannungen im Bit minimiert werden. Je größer die Kontaktfläche desto geringer die Belastung!

Durch die konvergierenden und leicht konischen Kontaktflächen richtet sich der TOBI® Bit beim Einführen in dem Schraubenkopf automatisch selbst axial zur Schraubachse aus. Ein Verkanten durch das bei herkömmlichen TX-Antrieben verbleibende Spiel zwischen Bit und Schraubenantrieb wird verhindert! Beschädigungen des Bits (Deformation, Ausbrüche...) durch unsachgemäße Handhabung werden minimiert!

Die Ausnutzung der maximal zur Verfügung stehenden Kontaktfläche ist konstruktiv die wichtigste Voraussetzung um die optimale Lebensdauer (Standzeit) der Bits zu erreichen. Gepaart mit der sehr guten axialen Ausrichtung von Schraubwerkzeug (Bit) zu Schraubachse (Kraftangriff), wodurch Handhabungsfehler wirksam verhindert werden können, erreicht das TOBI®-DRIVE-SYSTEM in Laborversuchen Standzeiten von mehr als dem 70-fachen gegenüber herkömmlichen TX-Bits. (Versuchsaufbau Schraube M6 mit TOBI®30 bzw. TX30 und 15Nm Anzugsdrehmoment im Pulser).

Im Vergleich zu bisherigen Antriebssystemen für Schrauben (z.B. TX) kann TOBI® die geforderten Drehmomente durch die 10-fach größere Kontaktfläche mit wesentlich kleineren Antriebsgrößen und erheblich flacheren Eindringtiefen des Schraubwerkzeuges realisieren. Hierdurch ergeben sich in der Schraubenauslegung völlig neue Möglichkeiten. Es kann mit kleineren, flacheren und somit wesentlich leichteren Schraubköpfen bei gleichbleibenden Anforderungen an übertragbare Drehmomente konstruiert werden. Das spart Ressourcen und unterstützt den Wunsch nach immer leichteren und kleineren Bauteilen.

Während bei bisherigen Kraftangriff-Systemen (z.B. TX) der Schraubenkopfdurchmesser und die Schraubenkopfhöhe bereits durch die zur Übertragung der geforderten Anzugsdrehmomente benötigen Antriebsgrößen festgelegt wurden, können die bisherigen physikalischen Grenzen durch den neuartigen Ansatz “Kontaktfläche statt Hebelwirkung” außer Kraft gesetzt werden. Der Konstruktion entstehen völlig neue Möglichkeiten zur Auslegung von Schraubverbindungen.

Egal ob durch die Konstruktion leichter, günstigerer Schrauben, die Steigerung der Produktivität in der automatischen Schraubmontage, die Minimierung der Werkzeugkosten oder auch den Wegfall energie- und kostenintensiver Vakuumtechnik TOBI® bietet vielfältiges Kostensenkungspotential. Sprechen Sie uns einfach an, gerne berechnen wir Ihnen Ihren Vorteil… oder auch den Ihres Kunden.

Zusätzlich zum Vorteil der kleineren und leichteren Schraubenköpfe bietet sich der Konstruktion die Möglichkeit Schraubstellen sehr nah im Kanten- bzw. Eckbereich eines Bauteiles vorzusehen. Speziell bei engen Einbauräumen war dies mit bestehenden Kraftangriff-Systemen kaum möglich.

Diese Website verwendet Cookies, damit wir dir die bestmögliche Benutzererfahrung bieten können. Cookie-Informationen werden in deinem Browser gespeichert und führen Funktionen aus, wie das Wiedererkennen von dir, wenn du auf unsere Website zurückkehrst, und hilft unserem Team zu verstehen, welche Abschnitte der Website für dich am interessantesten und nützlichsten sind.

Unbedingt notwendige Cookies sollten jederzeit aktiviert sein, damit wir deine Einstellungen für die Cookie-Einstellungen speichern können.

Wenn du diesen Cookie deaktivierst, können wir die Einstellungen nicht speichern. Dies bedeutet, dass du jedes Mal, wenn du diese Website besuchst, die Cookies erneut aktivieren oder deaktivieren musst.